En el mundo de la fabricación de precisión, Máquinas de formación de rumbo en frío de múltiples estaciones se han convertido en una piedra angular para producir sujetadores y componentes de alta calidad con notable eficiencia. Estas máquinas son cruciales en las industrias que dependen de piezas metálicas, como automotriz, aeroespacial y electrónica. A medida que los procesos de fabricación evolucionan para satisfacer la creciente demanda de productos de alta calidad a costos reducidos, el papel de las máquinas de formación de rumbo en múltiples estaciones se vuelve aún más crucial. En este artículo, exploraremos las ventajas de estas máquinas, las innovaciones que impulsan su desarrollo y su impacto en el futuro de la fabricación.

¿Qué es una máquina de formación de encabezado en frío de múltiples estaciones?

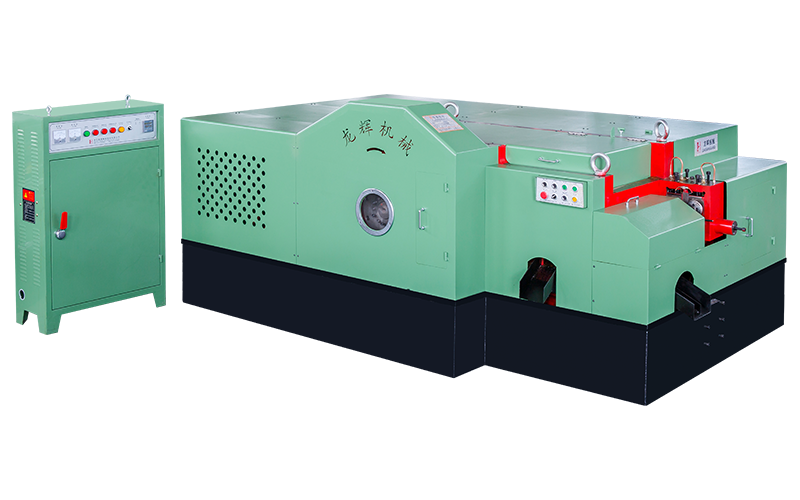

Una máquina de formación de rumbo en múltiples estaciones es un tipo de equipo industrial utilizado para producir piezas metálicas deformando el material a temperatura ambiente. Estas máquinas a menudo se usan para crear sujetadores, pernos, tornillos y otros componentes pequeños que requieren alta precisión. El término "encabezado en frío" se refiere al proceso de configuración de metal sin la aplicación de calor, lo que ayuda a preservar las propiedades del material y da como resultado una mayor resistencia.

Las máquinas de formación de rumbo en frío múltiple cuentan con múltiples troqueles o estaciones que permiten que se produzcan diferentes etapas del proceso de formación dentro de un solo ciclo. Esta versatilidad permite a los fabricantes producir piezas complejas en un solo pase, mejorar la velocidad de producción y reducir los costos operativos.

Las ventajas de las máquinas de formación de rumbo en múltiples estaciones

Las máquinas de formación de rumbo en frío de múltiples estaciones ofrecen varias ventajas significativas que las hacen esenciales para las operaciones de fabricación modernas. Estas ventajas incluyen:

Mayor eficiencia de producción: la capacidad de realizar múltiples operaciones de formación dentro de un solo ciclo aumenta significativamente la velocidad de producción. Dado que se completan múltiples pasos en un ciclo de máquina, la necesidad de múltiples máquinas e intervenciones manuales se reduce, a un mayor rendimiento.

Calidad de pieza mejorada: los procesos de formación de rumbo en frío generalmente dan como resultado piezas con propiedades mecánicas. Al formar metal sin calor, se mantiene la integridad del material, a piezas que son más fuertes, más duraderas y resistentes al desgaste y la fatiga.

Manufactura rentable: a pesar de la inversión inicial en máquinas de formación de rumbo de frío múltiples, los ahorros de costos a largo plazo son considerables. Estas máquinas eliminan la necesidad de varios procesos y manejo manual, para reducir los costos laborales y los desechos de materiales minimizados.

Precisión y consistencia: la naturaleza automatizada de las máquinas de formación de rumbo de frío de la estación múltiple asegura que las piezas se producen consistentemente con alta precisión. Esto es especialmente crucial en las industrias donde incluso las desviaciones menores en las dimensiones parcial pueden fallas o reelaborar costosas.

Flexibilidad: las máquinas de formación de rumbo en frío múltiple se pueden adaptar para producir una amplia variedad de componentes, incluidos aquellos con diferentes formas, tamaños y geometrías complejas. Las máquinas están diseñadas para manejar una amplia gama de materiales, que incluyen acero, aluminio y latón.

Innovaciones que impulsan el desarrollo de máquinas de formación de rumbo en múltiples estaciones

A medida que las industrias evolucionan, las demandas de las máquinas de formación de rumbo en frío de varias estaciones se han vuelto más complejas. Los fabricantes están innovando continuamente para mejorar las capacidades de estas máquinas, asegurando que puedan enfrentar los desafíos de la producción moderna.

Una de las principales innovaciones en los últimos años ha sido la integración de los sistemas de control avanzados. Las máquinas modernas de formación de rumbo de frío múltiples están equipadas con sistemas sofisticados de CNC (control numérico de la computadora), lo que permite a los operadores controlar con precisión cada paso del proceso de formación. Esto no solo mejora la precisión, sino que también mejora la adaptabilidad de la máquina a las diferentes necesidades de producción.

Además, los fabricantes están incorporando tecnología inteligente en estas máquinas. La conectividad IoT (Internet de las cosas) permite el monitoreo en tiempo real del rendimiento de la máquina, lo que puede ayudar a identificar posibles problemas antes de causar tiempo de inactividad. El mantenimiento predictivo, impulsado por los algoritmos de IA, es otra área de innovación que permite la prevención de fallas inesperadas en la máquina mediante la predicción de cuándo se necesita mantenimiento o reemplazo de componentes.

English

English 中文简体

中文简体 Español

Español عربى

عربى